コラム

厚生労働省労働局長登録教習機関

北海道・宮城県・岩⼿県・福島県・東京都・⼤阪府・福岡県

事故は、2つの条件が重なることにより起こるとされています。

この2つの条件とは、1つは「不安全な状態」であり、もう1つは「不安全な行動」です。

「不安全な状態」とは、環境や機械、物が不安全状態、つまり危険をはらんでいる場合です。

いわば物的要因と言えますね。

「不安全な行動」とは、作業方法や不注意など、人が危険な行いをする場合です。

いわば人的要因と言えますね。

床に大きな穴があったとします。

これは「不安全な状態」です。

穴の中に落下するかもしれないので、危険なのは分かりますよね。

しかし、この穴に誰も近づかなければ、別に危険でもなんでもありませんよね。

それは、ただの穴でしかありません。

人が近づいて初めて、「落下するかもしれない」危険が生じるのです。

足元も見ずに、穴に不用意に近づく。

これは「不安全な行動」です。

「不安全な状態」、「不安全な行動」が接近しても、必ずしも事故には至りません。

しかし、事故の可能性は非常に高まります。

「不安全な状態」とは、機械や環境です。

移動式クレーンは、力があるので、万全に整備されている状態であっても、危険をはらんでいます。

どこかに故障がある場合は、その危険性は何倍にもなります。

工場で裁断機を使用する場合は、いつでも事故の危険があります。

車であれば、交通事故の危険があります。

建設業で、高所作業は、常に墜落の危険があります。

整備されていないなどの状態はともかく、正常な状態であっても、危険をはらむ物はたくさんあります。

仕事は、その危険にあえて近づかなければなりません。

機械や環境を点検、整備することで、ある程度「不安全な状態」を解消することができます。

事故を防ぐには、もう1つ「不安全な行動」を防がなければなりません。

つまり仕事の仕方が大切なのです。

前置きが長くなりましたが、今月の安全教育は作業場での行動についてです。

その日の作業を行う前には、その日何を行うのか、どんな危険があるのかを把握しなければなりません。

作業前には、作業内容とどんな危険があるのかをミーティングを行いますよね。

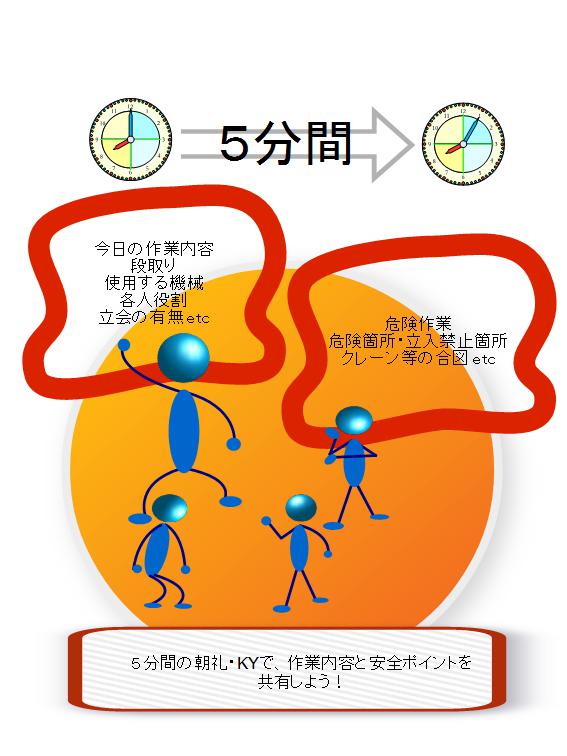

これをTBM(ツールボックスミーティング)やKY(危険予知)などといいます。

製造業、建設業など、TBMやKYは馴染みがあるのではないでしょうか。

私の会社でも、KYなどは励行しています。

しかし、実態はどうかというと、十分に時間をとっているとはいえません。

あちこちの作業場を見たことがありますが、私の会社だけではなく、朝礼やKYにしっかりとした時間をとらず、何となく作業を開始するというのは、見かけました。

あくまでも私が見た範囲ですので、きちんとやっている事業場はたくさんあると思います。

要因としては2つあると思います。

1つは、見知ったグループであり、やることが分かっているから、改めて打ち合わせない。

工場などでは、決まった作業を行うので、改めてというのはないかもしれませんね。

建設業でも、大体作業の状況を共有しているので、話すことはないというのがあるかもしれません。

もう1つは、朝は急いでいる、時間をとるのが惜しいと思っている。

または面倒だと思っているも含まれるかもしれません。

打ち合わせや、KYがなかったら、確実に事故が起こるものではありません。

むしろ事故の確立がのほうが低いと言えます。

しかし、こんな状況ではどうでしょうか?

クレーン作業を行うにあたって、誰が玉掛けをするかなどの役割はどうするのか、合図はどうするのか、荷物が頭上を通るルートはどこになるのか、他の作業に影響が出る場所はどこかなど。

曖昧のままだと、自分はどこにいて、何をしたらいいんだろうかと、考えてしまわないでしょうか?

ちょっとした判断の遅れ、迷いは、時として危険回避に支障をきたします。

宙に浮いた荷物を見ていて、他の作業を行っていたトラックにぶつかったなんてことも、事例としてあります。

まず状況を把握することが、危険回避に重要な事なのです。

そのために、今月の安全目標として、作業場についてから5分始めるのを遅らせてもらい、その5分でTBMとKY、そして機械の作業前点検を行おうとしました。

ほんの5分間でいいです。

作業長が、各人の役割と危険箇所の確認を行います。

危険箇所について、意見があれば作業員に聞いて、KYを行います。

そして機械を点検し、各持ち場に就くようにします。

だらだらと長いのは意味がありません。

短く、ポイントだけおさらいする。

当然、こういったことを実施されている事業所が多いと思います。

私の会社などで、目についたから励行しようとしているものです。

最低限のコミュニケーションではありますが、これで「不安全な行動」が減れば、しめたものです。

さらに現場ごとで行うので、作業長の自覚やコミュニケーションの促進に繋がれば、さらに嬉しく思いますが、そこまでは高望みですね。

まずは、作業員同士の作業内容を把握し、事故を起こさないようにすること。

これが何より得たい結果ですし、事故の条件の1つを解消することになります。

今月も、みなさまが安全に仕事されますように。

危険な機械は『危険あぶない』シールやガードなどでなるべく近づかないようにするべきですね。

機械の掃除は、完全に電源がoffになった状態でないと危ないです。

誤作動や人が近づくのを防がなければなりません。

あせりは禁物です。